轧机轴承属于高端精密部件,轴承工作环境十分复杂,包括高温下工作,高压水,氧化皮飞溅环境下,多种外部不利环境会促使轴承烧损速度加快,在对烧损轴承进行拆换时发现轴承内部损伤点多为内外圈辊道出现麻点,滚动体出现擦伤、裂纹等失效现象。

影响轧机轴承寿命的因素主要有以下4个:

1、轴承安装不规范

轴承安装不规范会造成轴向震动大,有异响,过热量大,最终导致轴承烧损,而从实际应用上面来看,传动端的安装影响因素要大于操作段,轴承的安装是否规范直接影响轴承的使用寿命,专业技术人员对轴承的安装也是轴承使用安全的最基本保障,故必须对工作辊轴承进行科学合理的安装。由于四列圆锥辊子轴承直径、宽度大,工作辊轴承的安装较为复杂,需要分为几步:

1) 轴承内圈与轴的热装,需要在轴承感应加热器上均匀加热至 130 度左右。轴承内圈与轴之间是过盈配合,因此轴承内圈必须热装;

2) 轴承外圈和保持架由吊臂或行车吊入轴承座内,如果滚动体和轴承外圈方便拆卸就分别装外圈和滚动体;

3) 轴两端分别插入两个轴承座内,调整间距;

4) 安装端盖,一端留出一定游隙,另外一端拧紧;

5) 密封圈的安装;

6) 调整止动垫片,拧紧锁紧螺母;

7) 油气润滑的安装;

8) 防锈油的涂抹。

在安装调整过程中还可以通过水准仪辅助轴承座的装配。按步骤合理的安装,有效提高了轴承与轴、轴承座和端盖的配合精度,改善了轴承的工作寿命,使得生产的板材表面质量更佳。

2、轴和轴承座的加工精度不达标

轴承的内外圈配合面加工精度不高影响工作辊两端轴承的同轴度。精密冷轧轧机的工作辊工作时候的径向跳动不能超过0.05mm,否则不能很好地保证轧制板带的表面精度或者造成板带表面厚度不均,影响产品质量。与轴承配合的轴面和轴承座表面粗糙度必须达到1.6um,同轴度要求在0.02mm内,故辊子的精加工必须上磨床,轴承座的内表面精加工需要在数控镗床上进行。

3、轴承缺少合理定期维护

在轧制过程中,产生很大的径向力加上高速旋转常使工作辊轴承出现疲劳点蚀,甚至胶合,故需要对轴承进行定期检查和维护。轴承缺少定期合理维护加速了轴承的损坏,目前冷轧厂主要采用以下几个方式对轴承进行维护保养。

1) 定期拆洗轴承,做详细记录;

2) 定期检查辊子、轴承座的轴承配合面的尺寸精度,对超差的辊子进行修磨,修磨后的辊子继续使用,直到不能满足继续使用要求;

3) 工作辊高速工作过程中,轴承保持架和轴承外圈会产生振动,长期工作外圈辊道会疲劳剥落,造成轴承失效。因此可以对工作辊两端轴承换位使用。

4、异物入侵轴承内部

当轧机工作时由于车间厂房内环境,轴承座密封失效等因素,常有异物进入轴承内部,导致轴承烧损,当有颗粒较大的异物进入轴承时异物会阻碍轴承内部的滚动摩擦,使得摩阻系数&增大,内部滚动摩擦力瞬时增加,轴承内部温度升高,甚至会导致滚动体,保持架断裂。当异物直径较小时,异物颗粒可能进入到润滑油中,润滑油是循环的集中润滑,从而导致异物颗粒循环到其他轴承中,影响更多的轴承,最终可能导致多个轴承发生失效作用。

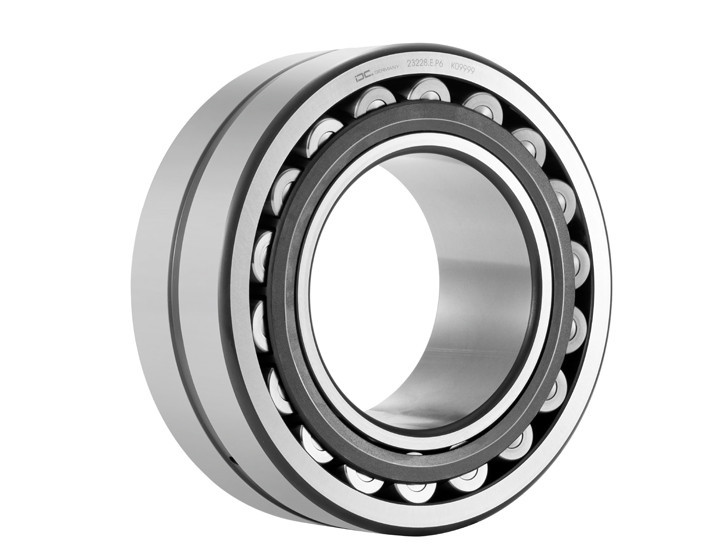

德国IDC轴承,总部位于德国传统轴承制造城市——米歇尔巴赫,致力于精密滚子轴承的生产和技术服务。凭借产品的德国本土制造、高性价比、快速交货、灵活客户服务,产品广泛应用于各种工业领域。想了解更多关于滚轮轴承的专业知识,可以来电咨询。